『鬼滅の刃』などアニメやマンガなどの世界でよく登場する日本古来の武器、日本刀。よく切れるための硬さと、簡単には折れないための軟らかさという、反対の性質を併せ持つことが求められます。そんな日本刀は、どうやって作られるのか。日本刀づくりを受け継ぐ刀鍛冶の技を作業の順番にそって、写真と動画を使って紹介します。

刀鍛冶の歴史と技術がつまっている

現在ほど科学の技術や知識が深まっていなかった時代から、刀鍛冶たちが試行錯誤を重ね、突き詰めてきた日本刀の性能と、そのつくり方。最初は片手に乗る大きさの石のような材料から、スラリと美しく光り輝く日本刀ができあがるまでの工程を見ていきましょう。

材料は「玉鋼」

日本刀は「玉鋼」という材料でつくられます。玉鋼は、日本美術刀剣保存協会が運営する島根県奥出雲町の施設「日刀保たたら」で、昔ながらの「たたら製鉄法」でつくられている鋼です。粘土でつくられた設備の中に、砂鉄と木炭を交互に入れて、三日三晩、燃やし続けてつくられます。

鋼は鉄と炭素があわさってできていて、炭素が多いほど硬い鋼に、炭素が少ないほど軟らかい鋼になります。玉鋼は、熱してたたけばのびるなど日本刀づくりに適した炭素量で、品質のよい鋼になります。

日本刀の材料の「玉鋼」。

火をおこすところは「火床」といいます。左手で扱う、火床に空気を送り込む装置を「ふいご」といいます。

日本刀づくりは、多くの場面で火を使います。燃料は、高温になりやすいマツの炭です。

玉つぶし

ごつごつしている玉鋼を、厚さ5mmほどの板状にします。このあとの玉鋼の質を見極める作業をしやすくするためです。玉鋼を1000度ほどに熱し、金づちでたたいて、平らに形を整えていきます。

大きな金づちの「先手」。8kgほどの重さです。日本刀づくりで使う道具は、ほぼ刀鍛冶自身で手づくりします。

リズムを合わせて、金づちで玉鋼をたたきます。「相づちを打つ」という言葉の語源です。

最初は、隕石のような玉鋼は、縦に横にたたかれて…。

最終的には、薄い1枚の平べったい板になります。

小割り

板状にした玉鋼を、小さく割ります。このとき、きれいに割れるかや、割れた断面の色などを見て、炭素の量や不純物の混ざり具合といった玉鋼の質を見極めます。

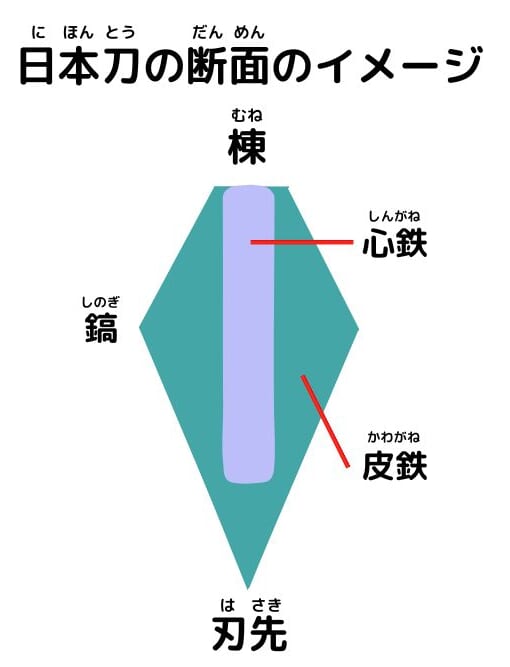

不純物が少ないものは、日本刀としてできあがったときの「刃」の部分になる「皮鉄」という素材として使います。

炭素の量が多くて硬いものは皮鉄に向いています。反対に、炭素の量が少なくて軟らかいものは、日本刀の芯の部分になる「心鉄」に向いています。

薄くなった玉鋼は、金づちでたたいて割ります。

割れ方や断面を見ると、玉鋼の質がわかるといいます。

積み沸し

小割りして、質をそろえた鋼を、ひとつのかたまりにするの作業が「積み沸し」です。「てこ台」という台の上に、小さな玉鋼の一片一片を積み上げ、およそ1300度に熱し、金づちでたたくことでくっつけていきます。玉鋼の温度は、熱くなった玉鋼から聞こえる音や、炎の色で判断します。

玉鋼を熱するときは、わらを燃やしてつくった灰や、泥水をかけて、空気に触れないようにします。これは、表面に空気が触れることで不純物ができてしまうため、それを防ぐためです。

1度の積み沸しで、2~2.5Kgの鋼を積みます。1本の日本刀をつくるのに、皮鉄用に2回、心鉄用に1回の計3回おこないます。

小さく割った玉鋼を、拳の高さほどに積み上げます。

玉鋼が空気に触れないように、灰や泥水でおおいます。

炎の色や、火の中から聞こえてくる音で、玉鋼の状態を判断します。

金づちでたたいて、それぞれの小さな玉鋼をくっつけます。

折り返し鍛錬

鋼のかたまりを熱して、金づちでたたいて薄く延ばし、半分に折り返して、またたたいては延ばすことを繰り返します。たたくことで、表面の不純物は火花となって飛び散り、取り除かれていきます。鋼の層がパイ生地のように重なって、たたき固められることで、強い鋼になります。鋼は、熱して鍛錬することで炭素の量が減って軟らかくなってくるので、日本刀づくりに1番よい状態になるように調整します。

刃の部分になる皮鉄用の鋼は折り返しを十数回、芯の部分になる心鉄用でも折り返しを5、6回繰り返します。

鋼の層は、1回折り返すごとに2倍になり、皮鉄は十数回、折り返し鍛錬をおこなうと3万を超える層の数になります。この層は、日本刀となったときに刀身に模様となって見え、日本刀の美しさの要素になっています。

甲伏せ

刃の部分となる皮鉄と、芯の部分となる心鉄を組み合わせます。皮鉄を熱してU字の形に変形させ、そのU字の溝に心鉄をはめ込みます。一緒に熱して、金づちでたたいて一体化させます。

皮鉄をU字に変形させます。

皮鉄の溝にあわせて、心鉄を整えます。

皮鉄と心鉄をぴったりと組み合わせます。

組み合わせた皮鉄と心鉄を、金づちでたたいてひとつのかたまりにします。

皮鉄と心鉄を一体化させたあとは、細長い棒状にしていきます。

素延べ

皮鉄と心鉄を一体化させた鋼を熱して、細長い棒状へ、金づちでたたいて延ばします。つくりたい日本刀の長さ、幅、厚みから逆算して、必要なサイズに整えます。日本刀の尖った先端部分「鋒」の形も、このときにつくります。

火造り

細長い棒状になった鋼を熱して、金づちでたたいて、日本刀の立体的な形をつくります。具体的には「鎬」という分厚い部分や、そこがら刃となる部分へ向かって細くなっていくようなところを整えます。金づちを打ち付ける角度や、鋼の角度を一定にしたままで、作業をする必要があります。

土置き

土置きは、日本刀の刃の部分に見られる模様「刃文」の形を描く作業です。焼刃土という土を、刃の模様となる部分には薄く、それ以外の部分には厚く塗ります。このあとの「焼き入れ」という作業によって、土を薄く塗った部分は硬い刃になり、それ以外の部分との違いが模様のように見えます。

刃となる部分に、薄く土を塗って、模様を描きます。ただ、必ず描いた通りの刃文になるわけではありません。

薄く塗ったところと、厚く塗ったところがわかりやすいように、それぞれの土には違う色を付けています。

全面に土置きするのに、1時間半ほどかかりました。

焼き入れ

焼き入れは、日本刀の刃の部分を硬い鋼に変化させる作業です。

焼刃土をぬった鋼を、700~800度ほどに熱してから、水に漬けて素早く冷やします。こうすることで、薄く土を塗ったところは、速く冷えて、よく切れる刃にふさわしい硬い鋼に変わります。厚く土を塗ったところは、少しゆっくり冷えて、刃の部分よりも軟らかく、折れにくい鋼に変わります。この質の違う鋼同士の境目がくっきりとし、刃文となって模様のように見えます。

また、刃の部分の硬い鋼の方が、ほかの軟らかい鋼よりも、大きく膨らむ性質があるので、日本刀の美しさの要素になっている「反り」も発生します。

焼き入れのとき、鋼がしっかり熱しられているかは、鋼が赤くなった色で見極めます。鋼の赤くなり具合がわかりやすいように、夜、周りが暗い時間帯におこなったり、昼間であれば鍛冶場の窓などに黒い布を張って暗くしておこなったりします。

焼き入れのあと、焼刃土を研ぎ落します。

焼き入れが成功していれば、刃文が見られます。

研ぎ

研ぎを専門としている職人「研師」に、刀を研いでもらって、ようやく日本刀が完成。日本刀は、研ぐことで、よく切れるようになると同時に、刃文などもより美しく見えるようになります。

取材協力:山野達人さん

刀鍛冶。1995年生まれ、神奈川県出身。最高峰の刀鍛冶・吉原義人さんの元で5年間修業した後、2020年に文化庁主催「美術刀剣刀匠技術保存研修会」を修了して刀鍛冶に。

2021年新作名刀展(日本美術刀剣保存協会主催)で努力賞、新人賞受賞。

刀鍛冶の人のインタビューを読んでみよう

刀鍛冶のお仕事を動画で見てみよう